近日,研究院廖伟强研究员与中山大学、苏州大学等科研人员通力合作,在《铁电化学》的指导下,利用分子铁电材料实现循环可再生高效裂解水制氢,具有划时代的意义。研究成果以“Recyclable Molecular Ferroelectrics to Harvest Mechanical Energy for Sustained Hydrogen Generation”为题发表在Journal of the American Chemical Society上。

在氢能产业迅猛发展的当下,传统制氢方法正面临催化剂耐久性问题的严峻挑战。具体而言,蒸汽重整工艺中的催化剂易受焦化失活影响,电催化过程中电极腐蚀现象频发,而光催化则因易中毒而效能衰减,这些局限性均导致催化剂需频繁更换。铁电材料凭借其独特的机械能-化学能转换特性,在无光条件下即可实现高效制氢,展现出巨大的替代潜力。然而,主流铁电陶瓷材料(如锆钛酸铅PZT和钛酸钡BTO)在催化裂解水制氢过程中却面临多重瓶颈:铁电陶瓷的声阻抗远大于水的声阻抗,这种严重的声阻抗失配导致机械能在传递过程中产生较大损耗,降低了能量利用效率;铁电陶瓷不溶于水,固-气界面存在高脱附能,这阻碍了氢气的有效释放,同时易引发活性位点中毒,进一步降低催化性能;在持续超声刺激下,铁电陶瓷的压电性能会逐渐衰退,难以维持长时间的稳定制氢效率;铁电陶瓷的制备温度较高,且需要额外的电极化处理步骤,这显著增加了催化剂的制备成本。从催化产氢效率来看,当前铁电陶瓷的表现(如PZT的氢气产率为1.27 mmol g⁻¹ h⁻¹,仅持续0.5小时;BTO的氢气产率为0.66 mmol g⁻¹ h⁻¹,可维持15小时)较工业需求仍低1-2个数量级。因此,亟需通过突破性的材料设计来优化能量传递效率和表面反应动力学,以推动铁电材料在制氢领域的实际应用。

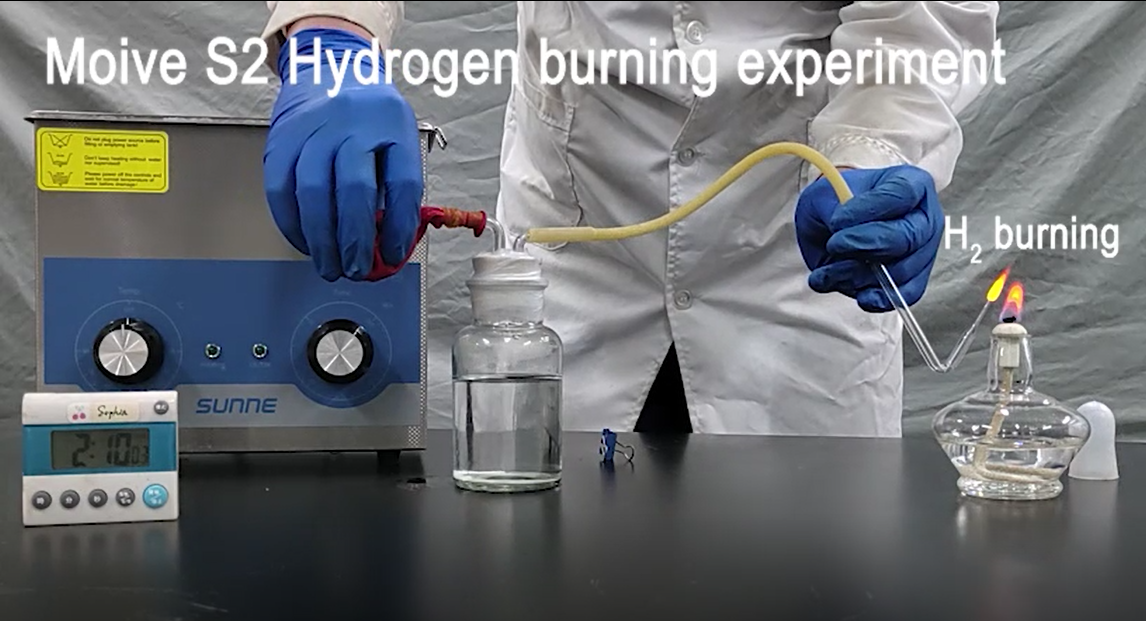

分子铁电晶体在超声下催化裂解水所制氢气的燃烧实验

与铁电陶瓷相比,分子铁电材料展现出低温溶液加工、机械柔性和低声阻抗等诸多优点,同时还具备高压电系数、高居里温度以及多极轴等特性。其中,熊仁根教授团队前期报道的(TMFM)x(TMCM)1–xCdCl3准同型相界铁电固溶体(TMFM为三甲基氟甲基铵,TMCM为三甲基氯甲基铵,0 ≤ x ≤ 1)便是分子铁电材料的一个突出例子,(TMFM)0.26(TMCM)0.74CdCl3的压电系数d33高达约1540 pC/N,这一数值甚至超越了高端PZT材料 (Science 2019, 363, 1206–1210)。在本次研究中,科研人员携手合作,创新性地提出了一种可再生的循环过饱和策略。他们利用分子铁电材料(TMFM)0.26(TMCM)0.74CdCl3来催化裂解水制氢,使得分子铁电纳米晶能够在过饱和水溶液体系中进行重结晶和溶解的循环,从而实现循环可再生高效制氢。相较于铁电陶瓷,分子铁电催化制氢具有多重显著优势:分子铁电体的声阻抗与水的声阻抗接近,这种良好的声阻抗匹配有利于机械能的高效传递,减少能量损耗;分子铁电体溶于水,通过溶解分子铁电纳米晶,可以使得吸附在纳米晶表面的氢气完全脱附,提高氢气产率;在溶解和重结晶过程中,分子铁电纳米晶能够重新析出,并保持其铁电、压电性能。同时,还能更新并产生新的铁电畴作为反应活性微区,使得分子铁电体能够实现可再生无限循环使用;分子铁电体易于通过低温溶液法进行合成与加工,由于晶体在低温铁电相生长,无需电极化处理即可表现出优异的铁电性能,从而显著降低了催化剂的制备成本。这些优势大幅提高了铁电催化制氢效率,实现了创纪录的11.56 mmol g⁻¹ h⁻¹的氢气产率,机械能到氢能的转化效率高达35.6%。同时,该分子铁电催化剂还展现出超过1500小时的出色耐久性,理论上可以实现无限循环使用。

这项突破性成果是在铁电化学思想指导下取得的又一重要进展。它不仅彰显了分子铁电材料在催化制氢领域的巨大潜力,而且开创性地为可持续高效制氢提供了新的策略。

原文链接:https://pubs.acs.org/doi/10.1021/jacs.4c18462

本文转载自:https://www.ncu.edu.cn/info/1010/211121.htm